A colheita de azeitonas começa no mês de janeiro. As variedades que geralmente são utilizadas para elaborar

azeitonas verdes inteiras são as seguintes: Manzanilla Fina, Aloreña, Hojiblanca e Picual.

A forma da colheita é manual.

As azeitonas são colocadas em tanques de 550 – 600 kg de capacidade e são transportadas por caminhões à área de recepção da planta industrial.

Nesta operação é eliminado das azeitonas o glucósido denominado “oleuropeína”, responsável pelo sabor amargo das mesmas. Para isso, utiliza-se uma solução de soda cáustica e depois deste tratamento alcalino realizam-se lavados para eliminar a solução de soda cáustica.

Processo de fermentação láctica natural controlada. O tempo de fermentação acontece nos primeiros noventa dias.

O pH, a acidez e os açúcares residuais são controlados já que destes valores depende o correto desenvolvimento das bactérias ácido lácticas.

Parâmetros finais de fermentação:

Para terminar seu acondicionamento são selecionados, tirando os frutos defeituosos, e depois classificados por tamanhos (calibre), segundo o número de frutos, isto é, o número de frutos por quilograma. A normativa utilizada é a CODEX STAN 66.

Os frutos são submetidos a diferentes operações de “maquinado”, estes são os diferentes processos:

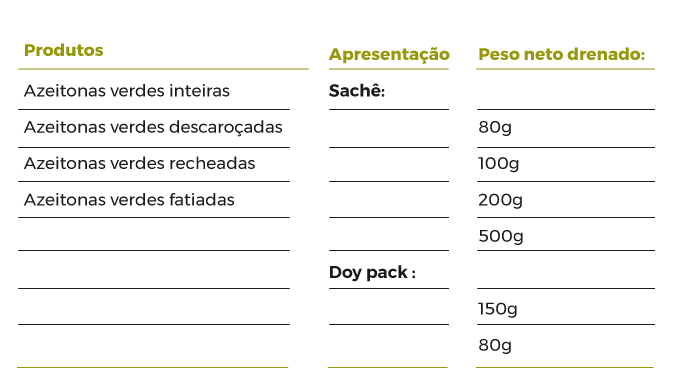

A operação de embalagem é realizada em vasilhames de vidro e/ou flexíveis, de diversos tamanhos e formatos:

Na sala de embalagem é realizado o recheado da embalagem, primeiro se faz a dosagem volumétrica do produto e depois o recheado do líquido de cobertura em forma simultânea com o selado horizontal, vertical e superior das embalagens sachet e doy pack. Para estas operações a empresa conta com máquinas de embalagem automatizadas. Nesta etapa também é feita a codificação das embalagens.

O líquido de cobertura (salmoura de embalagem) possui os seguintes parâmetros finais:

O envasilhado dos vidros é feito em uma máquina lineal em forma contínua, depois se realiza o recheado do líquido de cobertura e finalmente o tampado do vidro.

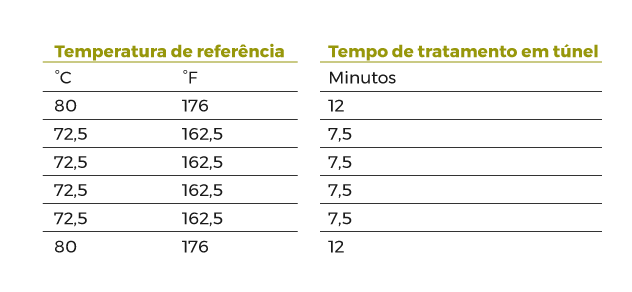

Una vez tampados os vidros, ingressam a um equipamento para pasteurizar embalagens de diferentes tamanhos, composto de um setor inicial de aquecimento,

um setor intermédio normalizador de temperatura e um final de esfriamento. Trabalha com um dispositivo de carga automática que permite o ingresso de

todas as embalagens ao túnel, de pé e ordenados.

Os parâmetros de temperatura e tempos de tratamento para cada apresentação são os seguintes:

O líquido de cobertura (salmoura de embalagem) possui os seguintes parâmetros finais: