La cosecha de aceitunas comienza en el mes de enero. Las variedades que generalmente se utilizan para elaborar

aceitunas verdes enteras son las siguientes: Manzanilla Fina, Aloreña, Hojiblanca y Picual.

La forma de recolección es manual.

Las aceitunas se colocan en bines de 550 – 600 Kg. de capacidad y son transportadas por camiones a la playa de recepción de la planta industrial.

En esta operación se elimina de las aceitunas el glucósido denominado “oleuropeína”, responsable del sabor amargo de las mismas. Para esto se utiliza una solución de soda cáustica. Luego del tratamiento alcalino se realizan lavados para eliminar la solución de soda cáustica.

Proceso de fermentación láctica natural controlada. El tiempo de fermentación ocurre en los primeros noventa días.

Se controla pH, acidez, azúcares residuales, ya que de estos valores depende el correcto desarrollo de las bacterias ácido lácticas.

Parámetros finales de fermentación:

Para terminar su acondicionamiento se seleccionan, sacando los frutos defectuosos y luego se clasifica por tamaños (calibre), según el número contenido de frutos, es decir el número de frutos por kilogramo. Se utiliza normativa CODEX STAN 66.

Los frutos son sometidos a diferentes operaciones de maquinado, a continuación se detallan los diferentes procesos:

La operación de envasado se realiza en envases de vidrio y/o flexibles, de diversos tamaños y formatos:

En la sala de envasado se realiza el llenado del envase, primero se produce el dosificado volumétrico del producto y posteriormente el llenado de líquido de cobertura en forma simultánea con el sellado horizontal, vertical y superior de los envases sachet y doy pack, para estas operaciones la empresa cuenta con máquinas envasadoras automatizadas. En estas etapas también se produce la codificación de los envases.

El líquido de cobertura (salmuera de envasado) posee los siguientes parámetros finales:

El envasado de frascos se produce en una llenadora lineal en forma continua, luego se realiza el llenado de líquido de cobertura y posterior tapado del envase.

Los frascos una vez tapados ingresan a un equipo apto para pasteurizar envases de vidrio de diferentes tamaños,

compuesto de un sector inicial de calentamiento, un sector intermedio normalizado de temperatura y un final de enfriamiento.

Trabaja con un dispositivo de carga automática que permite el ingreso de todos los envases al túnel parados y ordenados.

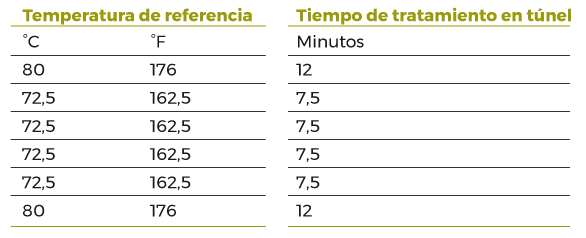

Los parámetros de temperatura y tiempos de tratamiento para cada presentación son los siguientes:

El líquido de cobertura (salmuera de envasado) posee los siguientes parámetros finales: